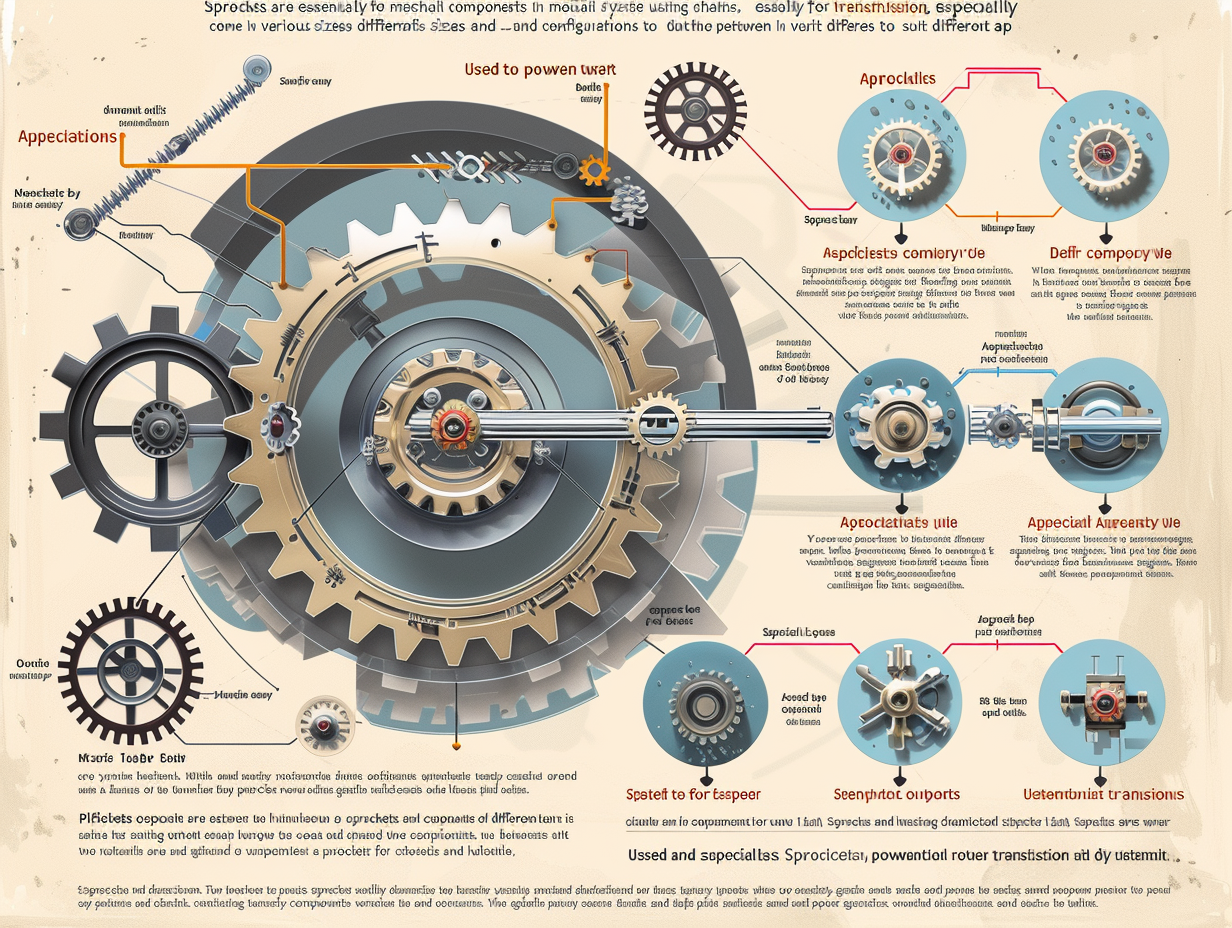

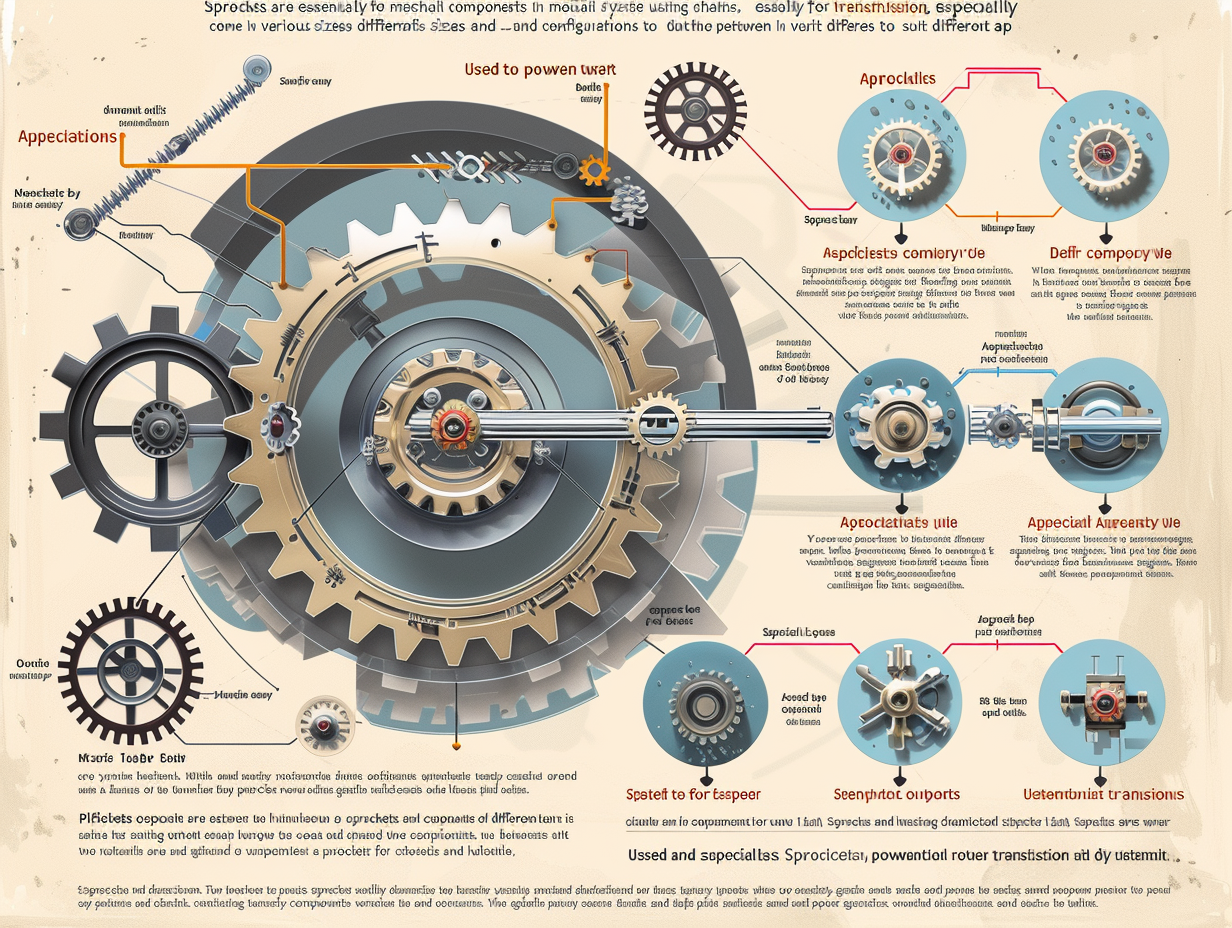

Pengenalan kepada Sprockets

Sprocket adalah komponen asas dalam pelbagai sistem mekanikal, terutamanya dalam jentera yang melibatkan rantai untuk penghantaran kuasa. Ia digunakan untuk menghantar gerakan berputar antara dua aci di mana gear tidak sesuai. Sprocket datang dalam pelbagai saiz dan konfigurasi, dan komposisi material mereka adalah penting untuk prestasi dan ketahanan mereka. Artikel ini menyelidiki bahan -bahan yang digunakan dalam sprocket pembuatan, sebab -sebab di sebalik pilihan ini, dan aplikasi mereka dalam industri yang berbeza.

Bahan yang digunakan dalam pembuatan sproket

Bahan yang digunakan untuk mengeluarkan sproket yang ketara mempengaruhi prestasi, panjang umur, dan kesesuaian untuk aplikasi tertentu. Berikut adalah beberapa bahan biasa yang digunakan dalam pembuatan pemancuan:

1. Keluli karbon

** Karbon keluli ** adalah salah satu bahan yang paling biasa digunakan untuk sprocket. Ia menawarkan keseimbangan kekuatan, ketahanan, dan keberkesanan kos. Sprocket keluli karbon biasanya digunakan dalam aplikasi di mana kekuatan tinggi dan rintangan haus diperlukan. Kandungan karbon dalam keluli boleh berbeza -beza, yang membawa kepada gred yang berbeza:

** Keluli karbon rendah (misalnya, C1018): ** Gred ini agak lembut dan mudah untuk mesin. Ia digunakan untuk aplikasi ringan di mana kekuatan tinggi tidak kritikal.

** Keluli karbon sederhana (misalnya, C1045): ** Gred ini menawarkan kekuatan dan kekerasan yang lebih baik berbanding dengan keluli karbon rendah. Ia biasanya digunakan dalam aplikasi sederhana hingga berat.

** Keluli karbon yang tinggi (misalnya, C1060): ** Gred ini sangat keras dan kuat, menjadikannya sesuai untuk aplikasi tugas berat di mana rintangan haus yang tinggi diperlukan.

2. Keluli aloi

** Alloy Steel ** Sprockets dibuat dari keluli yang telah diiktiraf dengan unsur -unsur lain untuk memperbaiki sifat mekanikalnya. Unsur -unsur aloi biasa termasuk kromium, nikel, dan molibdenum. Unsur -unsur ini meningkatkan kekuatan, kekerasan, dan ketahanan keluli untuk memakai dan kakisan. Contoh keluli aloi yang digunakan dalam pembuatan pemancuan termasuk:

** 4140 Alloy Steel: ** Dikenali dengan ketangguhan dan kekuatan keletihan yang tinggi, menjadikannya sesuai untuk aplikasi tekanan tinggi.

** 8620 Alloy Steel: ** Menawarkan ketahanan yang sangat baik dan rintangan haus, sering digunakan di bahagian karburisasi di mana permukaan keras dan teras yang sukar diperlukan.

3. Keluli tahan karat

** Keluli tahan karat ** Sprocket digunakan dalam persekitaran di mana rintangan kakisan adalah kritikal. Keluli tahan karat mengandungi kromium, yang membentuk lapisan pasif kromium oksida di permukaan, menghalang kakisan selanjutnya. Gred biasa keluli tahan karat yang digunakan untuk sprocket termasuk:

** 304 Keluli tahan karat: ** Menawarkan rintangan kakisan yang baik dan sesuai untuk aplikasi tujuan umum.

** 316 keluli tahan karat: ** Menyediakan rintangan kakisan yang unggul, terutamanya dalam persekitaran yang keras seperti aplikasi marin.

4. Besi Cast

** Cor Iron ** Sprockets digunakan dalam aplikasi di mana redaman getaran dan rintangan haus adalah penting. Besi Cast agak rapuh berbanding dengan keluli tetapi menawarkan kebolehkerjaan yang baik dan rintangan haus. Ia sering digunakan dalam jentera pertanian dan aplikasi tugas berat yang lain.

5. Bahan plastik dan komposit

** Bahan plastik dan komposit ** digunakan untuk sprocket dalam aplikasi di mana pengurangan berat badan, rintangan kakisan, dan pengurangan bunyi adalah penting. Bahan -bahan ini tidak begitu kuat seperti logam tetapi menawarkan kelebihan yang unik dalam aplikasi tertentu. Bahan biasa termasuk:

** Nylon: ** Ringan, tahan kakisan, dan menawarkan rintangan haus yang baik. Sesuai untuk aplikasi ringan.

** Polyurethane: ** Menyediakan rintangan haus yang sangat baik dan pengurangan bunyi, sering digunakan dalam sistem penghantar.

Faktor yang mempengaruhi pemilihan bahan

Pilihan bahan untuk pemancuan bergantung kepada beberapa faktor, termasuk:

1. Beban dan Tekanan

Bahan mesti dapat menahan beban dan tekanan yang digunakan semasa operasi. Aplikasi tekanan tinggi memerlukan bahan dengan kekuatan tinggi dan rintangan keletihan.

2. Pakai rintangan

Sprocket tertakluk kepada dipakai kerana hubungan berterusan dengan rantai. Bahan dengan kekerasan yang tinggi dan rintangan haus lebih disukai untuk aplikasi dengan kadar haus yang tinggi.

3. Rintangan kakisan

Dalam persekitaran di mana kakisan adalah kebimbangan, bahan seperti keluli tahan karat atau komposit plastik dipilih untuk memastikan umur panjang dan mengurangkan penyelenggaraan.

4

Kemudahan pemesinan bahan mempengaruhi proses pembuatan dan kos. Bahan yang sukar untuk mesin boleh meningkatkan masa dan kos pengeluaran.

5. Kos

Kos bahan adalah faktor penting, terutamanya untuk pengeluaran berskala besar. Keseimbangan antara prestasi dan kos mesti dicapai untuk memastikan kelayakan ekonomi.

Aplikasi sprocket

Sprocket digunakan dalam pelbagai aplikasi di pelbagai industri. Beberapa aplikasi biasa termasuk:

1. Jentera Perindustrian

Sprocket digunakan secara meluas dalam jentera perindustrian untuk penghantaran kuasa. Mereka ditemui dalam sistem penghantar, mesin pembungkusan, dan peralatan pengendalian bahan.

2. Industri Automotif

Dalam industri automotif, sprocket digunakan dalam sistem masa, rantai pemacu, dan aplikasi penghantaran kuasa lain. Mereka adalah komponen kritikal dalam memastikan operasi enjin dan sistem lain yang lancar.

3. Peralatan Pertanian

Jentera pertanian, seperti traktor dan penuai, menggunakan sprocket untuk pelbagai fungsi, termasuk rantai memandu dan tali pinggang. Bahan yang digunakan mesti menahan keadaan persekitaran yang keras dan beban berat.

4. Basikal dan motosikal

Sprocket adalah komponen penting dalam basikal dan motosikal, yang digunakan dalam drivetrain untuk memindahkan kuasa dari pedal atau enjin ke roda. Bahan -bahan yang digunakan mestilah ringan namun cukup kuat untuk mengendalikan pasukan yang terlibat.

5. Peralatan pemprosesan makanan

Dalam industri pemprosesan makanan, sprocket yang diperbuat daripada keluli tahan karat atau plastik digunakan untuk memastikan kebersihan dan mencegah pencemaran. Bahan -bahan ini menawarkan rintangan kakisan yang sangat baik dan mudah dibersihkan.

Kesimpulan

Pemilihan bahan untuk sprocket adalah keputusan kritikal yang memberi kesan kepada prestasi, ketahanan, dan kesesuaian untuk aplikasi tertentu. Memahami sifat bahan yang berbeza dan tingkah laku mereka di bawah pelbagai keadaan membantu dalam membuat pilihan yang tepat. Sama ada keluli karbon untuk aplikasi tugas berat, keluli tahan karat untuk rintangan kakisan, atau plastik untuk keperluan ringan, setiap bahan menawarkan kelebihan unik yang memenuhi keperluan khusus. Dengan mempertimbangkan faktor -faktor seperti beban, rintangan haus, rintangan kakisan, kebolehkerjaan, dan kos, pengeluar boleh memilih bahan yang sesuai untuk memastikan prestasi sprocket yang optimum dalam aplikasi yang dimaksudkan.

English

Español

العربية

Français

Русский

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Latine

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

नेपाली

Oʻzbekcha

latviešu

অসমীয়া

Aymara

Azərbaycan dili

Bamanankan

Euskara

Беларуская мова

भोजपुरी